DDMRP(三):动态管理缓冲水平

前两篇文章介绍了如何维护物料的缓冲配置文件及设置缓冲水平。缓冲水平设置后是否就一劳永逸了呢?答案是否定的,动态管理缓冲水平是DDMRP的常态。

“通过两篇文章《DDMRP(二):维护缓冲配置及水平(1)》、《DDMRP(二):维护缓冲配置及水平(2)》介绍了如何维护物料的缓冲配置文件及设置缓冲水平。那么,缓冲水平设置后是否就一劳永逸了呢?答案是否定的,动态管理缓冲水平是DDMRP的常态。”—— 供应链日常

1. 为什么要动态管理文章《DDMRP(一):选择战略物料》介绍过不同的客户需求,我们的战略物料是不一样的,造成其交期也会变化;文章《DDMRP(二):维护缓冲配置及水平(1)》谈到配置文件需要考虑4个因素:①物料类型(Item Type)②波动率(Variability Rate)③提前期(Lead Time)④最小订货量(MOQ:Minimum Order Quantity);文章《DDMRP(二):维护缓冲配置及水平(2)》列举了计算缓冲水平的时候需要DLT:DecoupledLeadTime解耦后的提前期、ADU:AverageDailyUsage平均日消耗、lead time factor提前期因子、variability factor波动率因子以上这些要素,随着时间的推移,物料组的整体属性和物料的个别属性,通常会发生改变。比如有新的供应商进入、新的物料采用、零件供货BOM变化,或者开拓了新市场/产品的上市(或退市)等。当以上这些变化产生后,原有的的缓冲水平甚至配置文件就变得不那么适用了,因此我们必须随之调整,让物料的缓冲水平适应这些变化,匹配动态多变的市场环境,同时让企业的流动资金得到更好利用。常见的调整物料缓冲水平的方法主要有3种:1.重计算调整(Recalculated Adjustments);2.计划调整(PlannedAdjustments);3.手工调整(Manual Adjustments)。

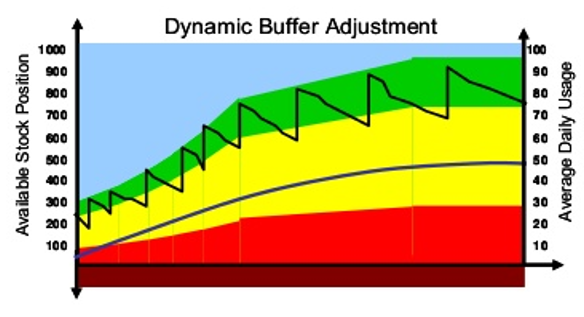

2. 重计算调整重计算调整从字面理解就是,以上这些物料的要素发生变化后,我们根据变化后的要素重新计算一下物料的缓冲水平,就叫重计算调整。通常有两种方法:①基于ADU(日均消耗量)②基于事件①基于ADU(日均消耗量)比较常见的是基于一段滚动时长来看过去的物料日均消耗情况(ADU),根据这个变化的ADU值重新计算物料缓冲水平。做物料计划的都知道ADU是根据过去一段时间内的物料消耗量计算出来的,不同的滚动时长选取,对结果是有影响的。计划人员根据自身经验和企业情况,去决定滚动时长的大小,有的认为3个月的时长挺合适,而有的可能觉得3周的时长效果更好。时长太短,可能会导致对缓冲水平的调整太过频繁:而如果时长太长,则会让调整工作有点迟缓,导致跟不上变化。可见DDMRP也并非一个导入就能带来收益的万能工具,和企业自身的管理水平和计划员的个人经验还是有极大关系的,这样的情况其实一直贯穿整个DDMRP各环节。下图描述了怎样通过重计算ADU来调整缓冲水平,图中左边纵轴显示的是物料可用量(Available Stock),右边纵轴显示的是物料ADU,横轴代表的是时间。在横轴上的任意一点画一条垂线,实际上就是物料在这个时间点的缓冲区设置,从上往下分别是白区(为了和白色背景区分开,用了浅蓝色)、绿区、黄区、红区和黑区,这些区的大小可以对照左边的纵轴刻度值来了解。各缓冲区的大小是怎么计算出来的,在《DDMRP(二):维护缓冲配置及水平(2)》已经有过详细介绍,图中最左边是缓冲区的初始设置,图中黑色锯齿线代表物料可用量的变化。

②基于事件在规定的时间间隔内,测量某些预定义事件超出预期的频次,例如:某物料比其它物料更经常的处于断料(黑区)情况,触发紧急订货,或某些物料长期长库龄处于绿区顶端甚至白区造成减订单或停止订货,以此来判断是否要调整其缓冲水平,这就是基于事件的重计算调整。

这个方法需要物料计划员有能力去简单地定义并且维护好所有相关参数,其实这些参数的设置又是对计划员自身知识和水平的考验:

发生次数:事件发生多少次以上,才会触发调整?

时间间隔:测量多长时间内的事件发生次数?

调整幅度:基于事件发生次数对缓冲水平做多大幅度的调整?3. 计划调整这里需要先强调一下此“计划”调整非彼计划调整,这里不是指的物料需求的上游生产计划或销售计划的调整,而是指物料计划本身,根据一些季节性或每年例行的可预见的事件开展的物料计划自身工作的主动调整。其实在DDMRP中提出解耦的思想和断开牛鞭效应的传递渠道后,很少去论述如何同上游绑定联动调整,而是更多的聚焦物料计划本身如何去灵活应对外界的不确定性。

所以这里的计划调整,是指按照计划逐步调整缓冲区的大小,在调整时有明确的策略并且以历史数据为依据,同时会参考一些相关的情报判断。我们可以看到前面的重计算调整是事后的调整,这里的计划调整是基于对未来的需求预测进行调整,提前做好计划工作,降低库存风险。

计划调整将直接作用于缓冲区计算公式,也是通过调整日均消耗量(ADU)来完成的。虽然是预测未来,但这些事件都是曾经发生过的(例如汽车销售的金九银十、冰淇淋销售的季节性、iPhone每年的新品上市等),在调整ADU时也会参考历史数据,以增加调整的可靠性。

①季节性调整

很多企业都要应对需求季节性变化的挑战,下图示意的就是产品每年都会有一次需求高峰。由于需求的季节性特点,导致该产品的ADU(图中暗黑色的平滑线)在全年中同样会有一个高峰,于是物料的缓冲水平也会跟着产生一次高峰。从图中可以看出,需求高峰时的ADU是需求低谷时的ADU的1.5倍左右。

这里没有过多去讨论企业产能的问题,如果需要考虑产能情况会更复杂一些。现实中这样的情况很多,一年非旺季的时候产能用不满,旺季的时候需求又远超企业产能,这个时候企业要么选择淡季充分利用产能提前建立库存;要么旺季延长生产时间进行加班。可见,日本丰田所谓的每个环节均衡的情况是一个多么理想的国度。以下这段是一本书中对企业预留设备产能以应对需求峰值的描述,我不去贴标签了,好与坏自己悟,但它一定有它存在的原因。

“很明显,从传统的成本效益角度来看,这不是一个有效解决问题的办法。但是企业的资源在一年当中得到了合理利用,既减少了生产缺料,实现了更多销售,也把过时的或者没必要的库存降到了最低水平,另外,跟催成本也得到了有效控制。因为可以达到这些效果,所以这些做法还是值得企业去效仿的。”

②产品上市/退市调整

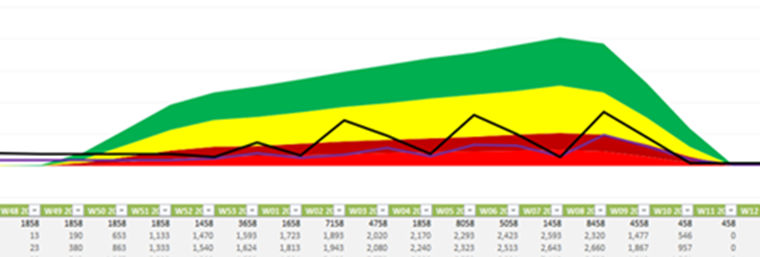

在计划调整中还有一类非常重要的调整,就是一种产品(或物料)上市投放或退市(中间可能有新老产品同时生产搭接的情况)时候的物料缓冲水平调整。

上图的最左端可以看成一个产品SOP(Start Of Production)的阶段缓冲水平的设置情况,AUD逐步爬升;在图最右端可以看成是一个EOP(End Of Production)的阶段,AUD快速下降为0。下图是一个新旧产品替代的过渡生产时的缓冲水平的示意(O为老产品,N为新产品)

4. 手工调整

通常只在系统发出警告时才会执行,这些警告信息可以让计划人员看到一些计划之外的突发情况带来的变化。

对于这些计划之外的变化,前面讲的基于历史或未来的调整都很难快速响应。所以我们最好需要一个可以提供ADU警告(ADUAlet)的系统 。如果在一段比滚动时长要短很多的时间内,物料的ADU发生了较大突变,系统就会发出ADU警告来通知计划人员。这里也会涉及到一个物料计划员自身经验和水平的事情,就是系统中在多短的时间内、发生多大的变化(阈值)才会触发ADU警告。

在现实场景中,通常会是非计划部门的人最早知道这些事件或者趋势,但是他们不一定会告诉物料计划人员。当ADU警告提示计划人员可能发生了一些重要事情,需要跟进了解,物料计划员会跟上下游他部门的人沟通一下,如果了解到只是一种临时的异常情况,后续生产系统会自动纠偏的话,那就无须采取任何修正行动;相反,如果计划人员了解到是上游已经改变了需求计划或BOM清单,导致物料日消耗的上升,在这种情况下,计划人员就需要计算一个新的ADU,以应对这种被动场面。可见物料消耗的情况对一个物料计划员多么重要,又可见上下游的信息协同同样重要。

在我所服务的企业中,我常常给物料计划员强调一种叫投入产出对比的工作,其实有些类似,就是看一段时间内,从下线的产品反推计划消耗的物料量,同实际消耗的物料量对比,是否超过某个警戒阈值,然后来提前发现物料消耗的异常,避免库存风险。小结

总的来说,三种方式从过去、现在、将来的角度来看,重计算调整是基于过去;手工调整是基于现在;计划调整是基于将来。从主动被动的角度来看,计划调整和手工调整是主动,重计算调整是被动。

读完DDMRP的所谓Dynamic Adjustments,有感受到什么全新的东西吗?如果你是一个有经验的物料计划员,应该回答No!是的,其实我一直不将DDMRP看成是一种全新方法或先进的前沿技术,它更像是一种基于经验总结的最佳实践和系统性方法,但就是这两点也值得我们去研究和学习。

转自,供应链日常

发现更多精彩